Як зробити шліфувальний блок з натягувачем стрічки для вигнутих поверхонь

Для виконання шліфувальних робіт придумано безліч різних ручних пристосувань, зокрема різноманітні шліфувальні блоки і абразивні губки.

Так уже склалося, що більшість шліфувальних блоків погано підходить для обробки криволінійних поверхонь і згладжування кутів, а абразивні губки відносно дороги, погано тримають форму, і швидко зношуються.

В даній статті автор YouTube каналу «Ohyo56» розповість Вам, як зробити комбінований шліфувальний блок, що підходить як для обробки заокруглень, так і вирівнювання площин.

Цей проект дуже простий у виготовленні, а матеріали для нього знайдуться в кожній столярній майстерні.

Матеріали, потрібні для саморобки.

- Дошка 80×40 мм, нагель

– Болт, збільшена шайба m6

— Врізні меблеві гайки

— стрічка шліфувальна, столярний клей, аерозольний лак. Інструменти, використані автором. - Свердлильний верстат

— Свердла Форстнера

—Шуруповерт

— Барабанна шліфувальна насадка

—Циркулярна пилка, каретка

— Універсальна торцева головка

— Тиски, шпатель, силіконові інструменти для нанесення клею

— Рубанок, стрічкова пилка, F-струбцини

— Штангенциркуль цифровий, рулетка - Комбінований косинець 3 в 1, олівець.

Процес виготовлення.

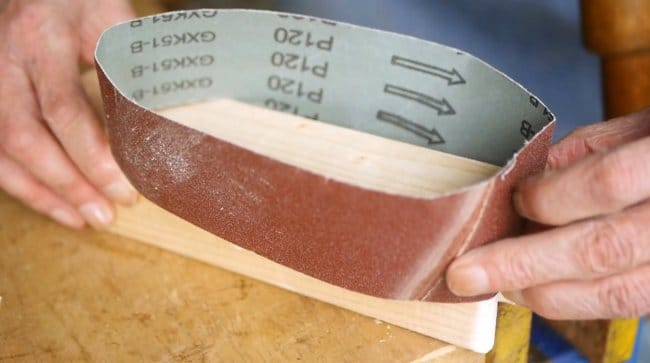

Отже, пристосування майстер буде робити для шліфувальних стрічок шириною 75 мм і довжиною 533 мм. Звичайно, самі стрічки можна склеїти самостійно (адже вони не будуть відчувати таких навантажень як на шліфувальній машині), а також зробити таке пристосування для стрічок інших розмірів.

Матеріалом для корпусу послужить дерев’яний брус (або товста дошка), яка спеціально обрізається по довжині із запасом, на кілька сантиметрів більше необхідного.

Далі бруски розпускаються по товщині так, щоб вона склала близько 44 мм. Це лише орієнтовні розміри, їх бажано підганяти під власні завдання, адже проект універсальний.

Обидві деталі складаються разом, відзначається ширина стрічки, і надлишок зрізається на циркулярці.

Тепер потрібно склеїти половинки корпусу між собою.

Для того, щоб деталі не ковзали один щодо одного, майстер використовує дуже цікавий прийом після нанесення клейового шару, на нього насипається невелика кількість крупнозернистої солі. Вона досить швидко розчиниться в клею, але цього часу буде достатньо, щоб зафіксувати деталі в тисках.

Надлишки клею, що виступили, відразу забираються шпателем і ганчір’ям. Краї, не зажаті в губках лещат, фіксуються струбцинами.

Притиском послужить обрізок нагеля (черешка для лопати). Тут автор також зазначає потрібну ширину стрічки, і вкорочує заготівлю.

Далі в центрі притиску потрібно просвердлити радіальний наскрізний отвір діаметром 6 мм.

Заготовка фіксується в столярних тисках, при цьому вісь отвору розташовується вертикально.

Частина циліндра стесується рубанком.

Отримана деталь обгортається шліфувальною стрічкою, і за допомогою цифрового штангенциркуля майстер заміряє діаметр. У даному конкретному випадку він дорівнює 26 мм. Виходячи з цього підбирається аналогічне свердло Форстнера.

Склеєний блок знімається з тисків, і на його бічній стінці розмічається центр. Відступи від торця і країв однакові, і становлять 22 мм (при висоті корпусу в 44 мм).

По цій розмітці висвердлюється наскрізний отвір свердлом Форстнера.

Використовуючи все той же комбінований косинець, автор зазначає лінію розпилу, і робить його трохи правіше осі отвору.

Тепер кути закруглюються широкою шліфувальною гладилкою.

Стрічка надягається на заготівлю з боку вирізу, і з іншої сторони відзначається місце розпилу. Зайва частина зрізається трохи ближче від мітки.

Кути на протилежному вирізу торці корпусу грубо закруглюються за допомогою стрічкової пилки.

Доведення поверхонь здійснюється шліфуванням вручну.

На боковій стороні корпусу розмічається контур поглиблення, і зайвий матеріал видаляється на стрічковій пилці.

Вирівнювання увігнутої поверхні майстер здійснює за допомогою шуруповерта і шліфувального барабана.

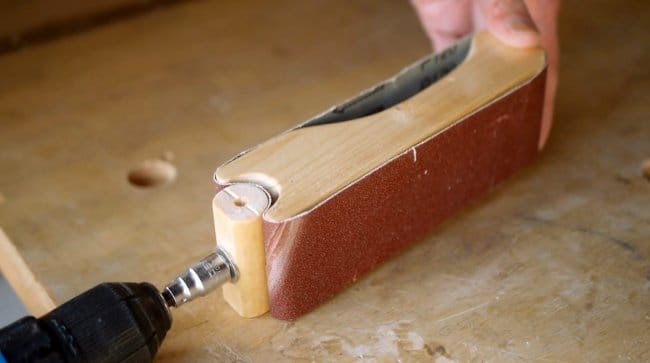

Майже все готове, потрібно ще просвердлити 8-мм отвір у центрі вирізу під притиск.

У цей отвір вкручується врізна меблева гайка.

Тепер у шліфувальній стрічці шилом робиться отвір для притискного гвинта.

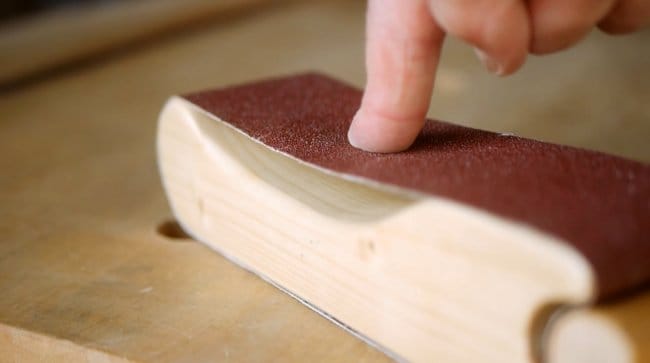

Трохи ручного шліфування ребер, і корпус готовий.

Залишається покрити його шаром акрилового аерозольного лаку, щоб захистити від впливу вологи і забруднень.

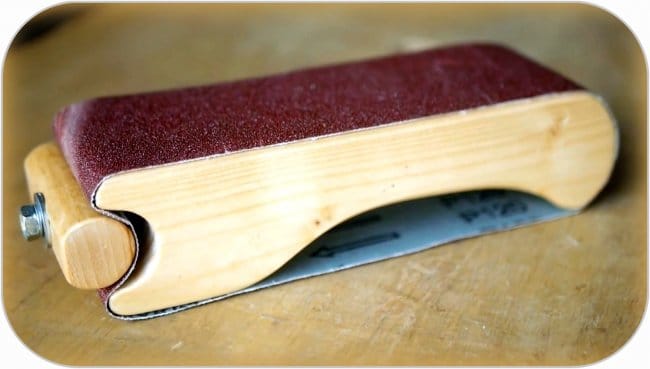

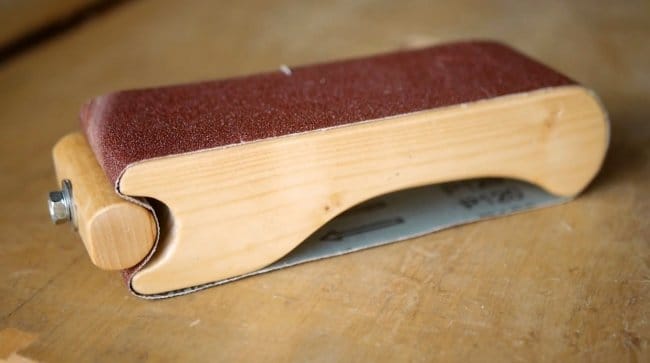

Нарешті, можна надягати шліфувальну стрічку на корпус.

Просунувши болт через отвір у притиску та стрічці, можна виконувати натяжку стрічки.

Залежно від завдань, натяжку можна зробити сильнішою або слабкішою.

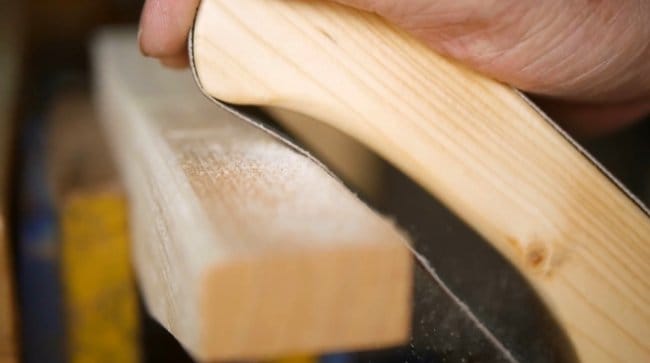

Зворотний бік корпусу має бути рівним – так можна вирівнювати поверхні.

І, звичайно, цим пристосуванням чудово шліфуються ребра та закруглення.

Ось такий незвичайний шліфувальний блок вийшов у майстра.

Авторське відео можна переглянути нижче.